この記事ではテスト機ケースの作成記録をまとめています。

前回の記事は下記リンクから閲覧できます。

テスト機のケースを作成

まず、SWなどを取り付けるためのケースを作成します。

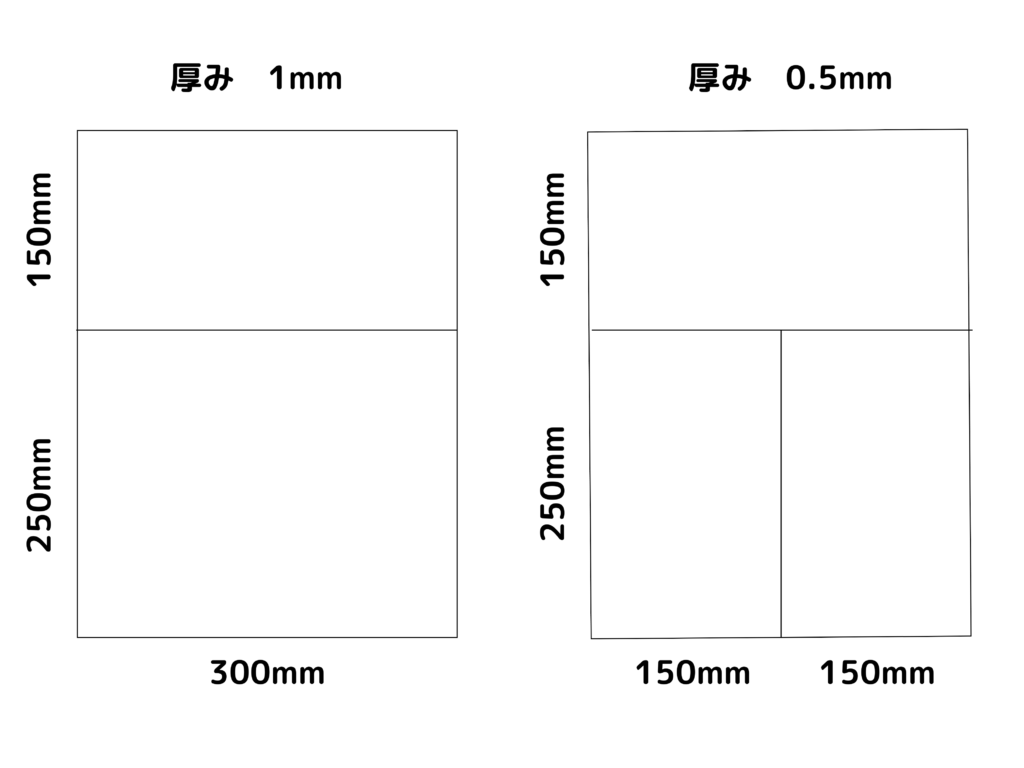

寸法300mm×400mmのアルミ板(厚み1mm,0.5mm)を使用します。

〇使用工具

ポンチ、電動ドリル、金切りばさみ、グルーガン、100mmのホルソー(無い場合はコンパス)、ニッパー、やすり、レンチ

アルミ板を切断する

アルミ板を下図の様に切断します。

アルミ板の切断には、金切りばさみ等アルミ板を切断できる道具を使用します。

金切りばさみを使用する場合は、一回の切り幅を大きくすると切り口をきれいに切ることが出来ます。

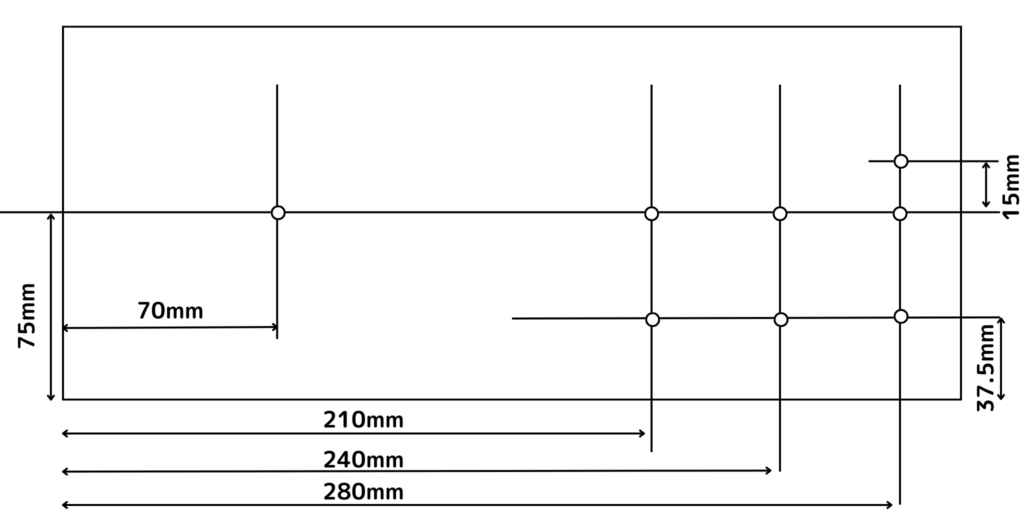

部品を取り付ける箇所に印をつける(前面パネル)

300mm×150mmに切った厚み1mmのアルミ板を使用します。

下図の寸法を参考に鉛筆で線を引きます。

線が交差している8箇所(図の〇印の位置)に、ポンチを使用して印を打ちます。

(普通のポンチを使用する場合、印を打つ位置にポンチの尖った箇所を当て、ポンチの上をハンマーなどで叩きます。)

取り付けた状態をイメージして、間隔が狭く感じた場合は取り付け位置を調整してください。

写真は、ポンチで印を付けた状態。

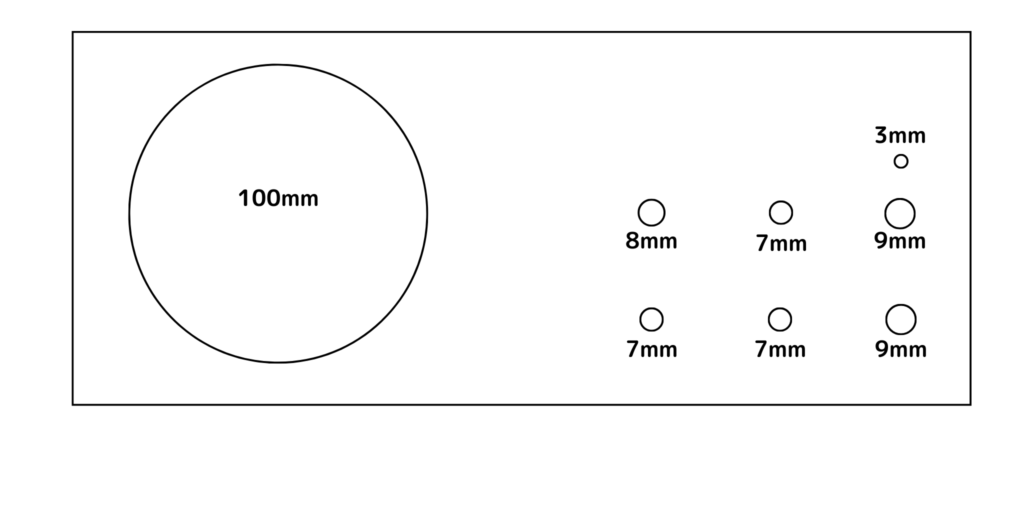

部品を取り付ける穴を開ける(前面パネル)

ポンチで印を打ち終われば、ドリルの刃先を印に当て、穴を開けます。

穴を広げすぎない様にこまめに部品当て、サイズを確認しながら作業します。

穴あけサイズが残り少しの所までくれば、リーマーを使用するとちょうどな大きさに合わせやすいです。

(下図は、今回開けたおおよそのサイズです。取り付ける実際の部品の大きさに合わせて穴を開けてください。)

アルミ板の下に不要な木材を敷いておくと机を傷つけずに穴を開けることが出来ます。

ホームセンターに端材が売っていたりする為、安く買う事が出来ます。

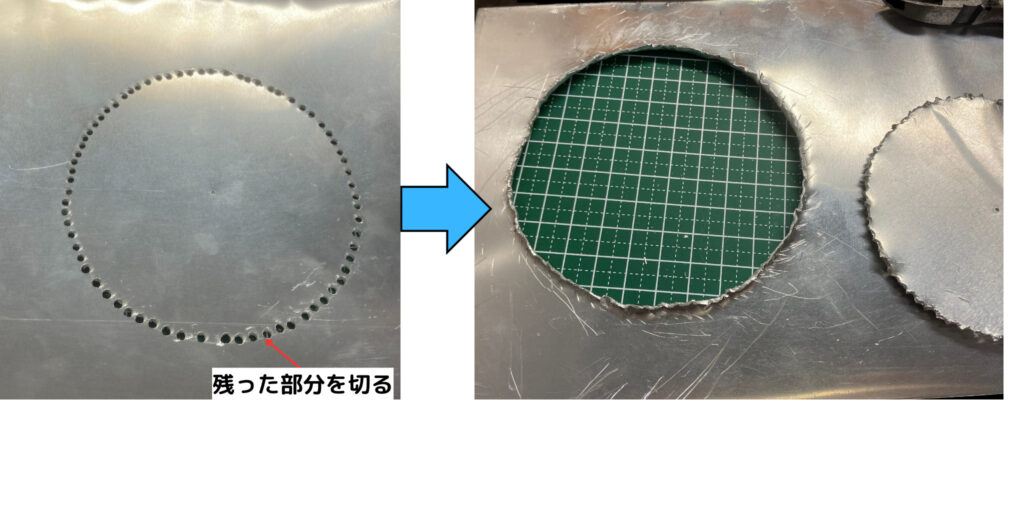

スピーカーぐらいのサイズの穴を開ける場合は、ホルソーを使用します。

ホルソーが無い場合は、下記の方法で作業をすれば時間は掛かりますが、開けることが出来ます。

開けるサイズの円をコンパスで描きます。

描いた円の内側を沿うようにポンチで印を付けていきます。

印を付けた箇所をドリルで穴を開けます。

残った部分をニッパーなどで切ることで、切り抜く事が出来ます。

切り抜いた箇所はやすりなどを使用してきれいに整えます。

部品を取り付ける(前面パネル)

穴を開け終われば、部品を取り付けていきます。

部品の締め付けが弱いと、使用しているうちに緩んでしまうのでレンチでしっかりと締め付けます。

今回使用したスピーカーは四隅にボルトで取り付ける穴があります。

スピーカーをあてがいながら、ポンチで印を打ちドリルで穴を開けます。

四隅の穴の位置がズレると取り付けが出来なくなるため、「1つ穴をあける→ボルトを取り付けたら次の穴のポンチを打つ。」を繰り替えし取り付けます。

部品を取り付けた状態。

可変抵抗のつまみの所にノブを取り付けます。

LEDは、まだ差し込んでいるだけの仮止め状態です。

部品を取り付ける箇所に穴を開ける(背面パネル)

300mm×150mmに切った厚み0.5mmのアルミ板を使用します。

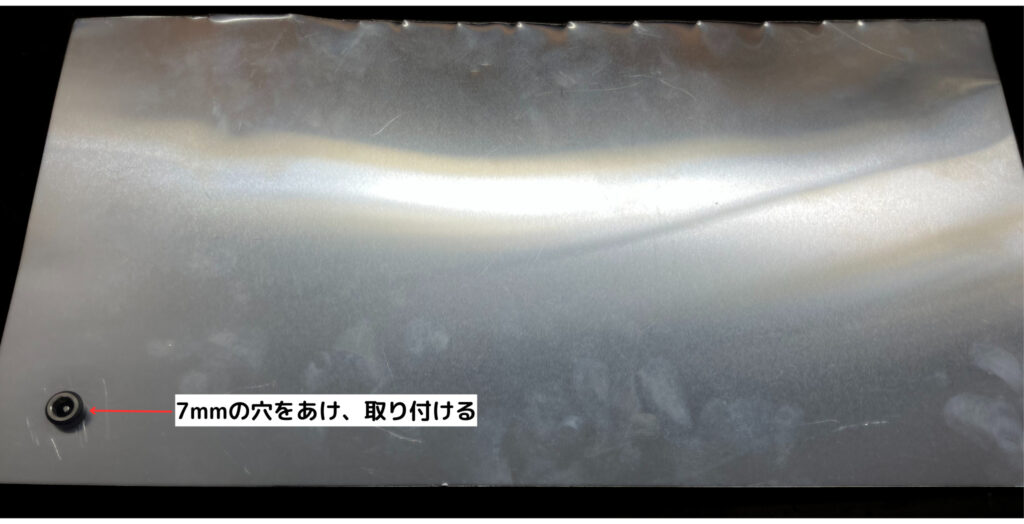

DCジャックを取り付ける位置にポンチで印を打ち、穴を開けます。

DCジャックの取り付け位置は、使用しやすい場所に取り付けます。

※アルミ板の端が10mmほど残る位置に取り付けます。

(左下に取り付けると、配線がまとめ易くなります。)

側面のパネルを作成する

作成した前面、背面パネルを固定する為の側面パネルを作成します。

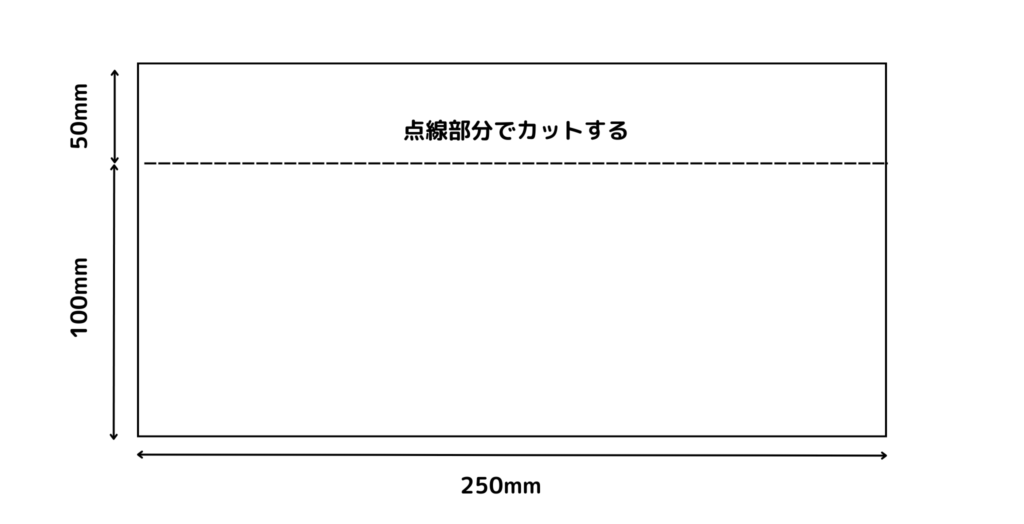

250mm×150mmに切った厚み0.5mmのアルミ板を2枚使用します。

アルミ板を2枚とも50mmカットして、250mm×100mmにします。

カットした部分を使用して、100mm×10mmにカットします。

100mm×10mmの板を8枚作成します。

写真の上側の様に、アルミ板をカットしていきます。

下側は、適当なサイズでコの字状作成したもです。試しに取り付けてみたところ、取り付けの強度的にはさほど違いはありませんでした。

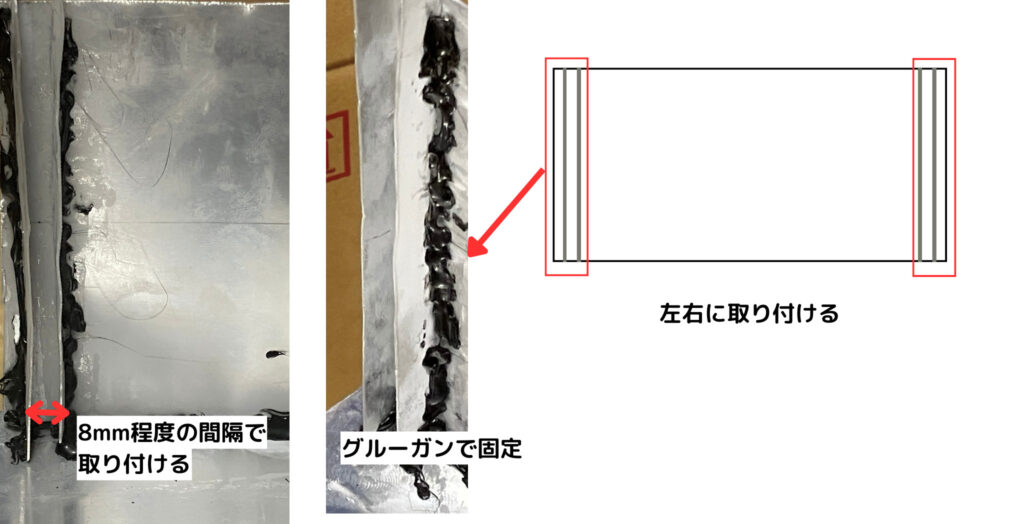

それぞれの250mm×100mmのアルミ板に、100mm×10mmのアルミ板を取り付けます。

接着剤では、接着が弱く力がかかると取れてしまった為、グルーガンを使用して取り付けました。

側面パネルを底パネルに取り付ける

側面パネルを底パネルにグルーガンで取り付けます。

前面、背面パネルを取り付ける事が出来れば、テスト機本体の作成は完成です。(写真ではありませんが内側もグルーガンを使用して固定します。)

部品の配線類は次の記事に続きます(作成中)。